ICE Europe 2025 (11.-13. März)

Auf der der ICE 2025 in München hebt Meech International die entscheidende Rolle des Managements statischer Energie und der Kontaminationskontrolle im Produktionsprozess nachhaltiger, flexibler Kunststoffverpackungen hervor. Das Unternehmen fordert eine höhere Sensibilisierung für die Auswirkungen dieser Faktoren auf Hersteller, die ihre Umweltziele erreichen möchten.

Während Industrien weltweit verstärkt auf nachhaltige Verpackungen aus Monomaterialien umstellen – angetrieben durch die neue europäische Verpackungs- und Verpackungsabfallrichtlinie (PPWD) – stehen Hersteller vor einer unerwarteten Herausforderung: erhöhte statische Aufladung und steigende Kontaminationsrisiken durch neue Prozesse und Materialien, die zur Einhaltung der Richtlinie entwickelt wurden.

MDO ist eine Technologie, die insbesondere Polyethylen (PE)-Folien monoaxial bzw. in Maschinenrichtung reckt und dadurch deren Transparenz, Steifigkeit und Hitzebeständigkeit verbessert. Die vier zentralen Prozesse dieser Technologie – Erhitzen, Dehnen, Tempern und Abkühlen – erzeugen jedoch erhebliche statische Aufladungen, die ohne entsprechende Kontrolle negative Auswirkungen auf die Produktion haben können.

„Wir beobachten eine deutlich höhere statische Aufladung bei neuen Materialien und Prozessen, insbesondere wenn acht oder mehr Walzen beteiligt sind. Auch die veränderte Materialchemie trägt erheblich zur steigenden statischen Aufladung in der Produktion bei,“ erklärt Ian Atkinson, Vertriebsdirektor bei Meech.

„Die MDO-Folientechnologie ist ein entscheidender Fortschritt für die Kreislaufwirtschaft und die Erfüllung strenger Recycling- und Abfallreduktionsziele. Doch das Bewusstsein für die Bedeutung von statischer Aufladung und Kontaminationskontrolle hält nicht mit den Fortschritten in der Materialtechnologie Schritt,“ fügt er hinzu.

Statische Aufladung ist seit Beginn der industriellen Fertigung ein bekanntes Problem – ihre Auswirkungen auf Sicherheit, Produktionseffizienz und Qualität sind gut dokumentiert. Eine kürzlich durchgeführte Analyse für einen Kunden mit einer 1.200 mm breiten Druckmaschine ergab, dass durch Stillstände und Qualitätsverluste infolge statischer Aufladung monatlich Verbrauchsmaterialien im Wert von rund 15.500 Euro (Farbe und Bedruckstoff) verloren gehen.

Trotz dieser bekannten Problematik wird die Rolle statischer Aufladung in Fertigungs- und Bahnlaufprozessen oft unterschätzt, oder es werden nur rudimentäre Lösungen implementiert. Doch die Menge an statischer Aufladung und der damit verbundene Materialverlust in den Produktionsverfahren kann noch deutlich größer sein – insbesondere aufgrund der höheren Komplexität und Verarbeitungsgeschwindigkeit.

„Unsere Forschung zeigt, dass für neue Blasfolientechnologien spezielle, maßgeschneiderte Lösungen zur statischen Kontrolle und Bahnreinigung erforderlich sind, um diese Herausforderungen zu bewältigen,“ erklärt Atkinson.

Ein weiteres Problem ist die Ablagerung von Partikeln auf Materialien und Maschinenwalzen, die vermutlich aus Additiven wie Gleitmitteln in den neuen Materialien sowie der Verarbeitungstechnologie stammen. Dadurch müssen Maschinen häufiger über längere Zeiträume gestoppt werden, um das Equipment zu reinigen. Wird diese Reinigung nicht konsequent durchgeführt, leidet die Folienqualität, und die Ausschussrate steigt.

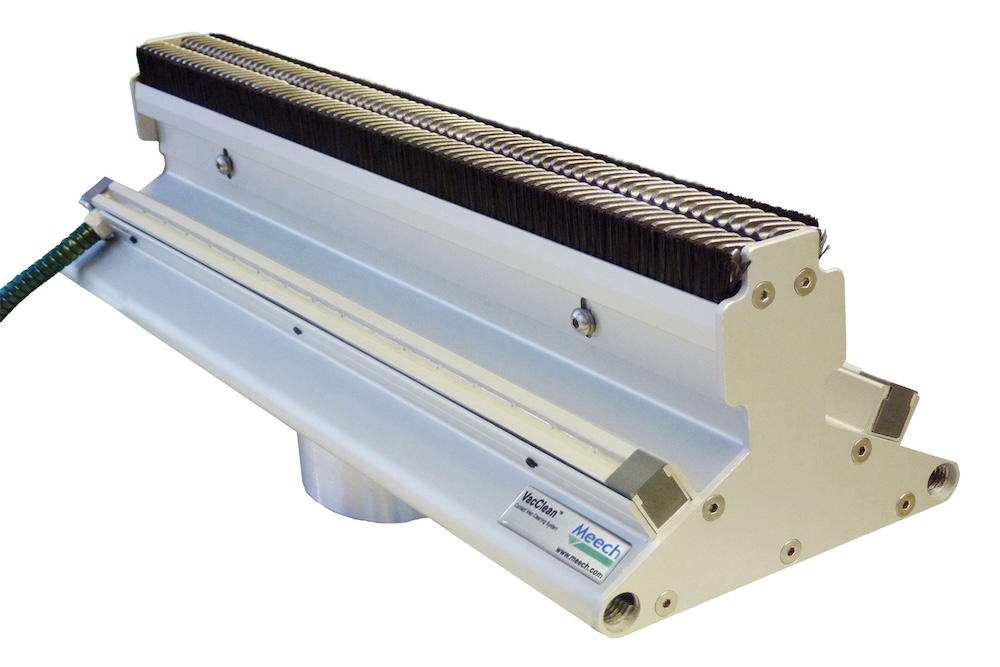

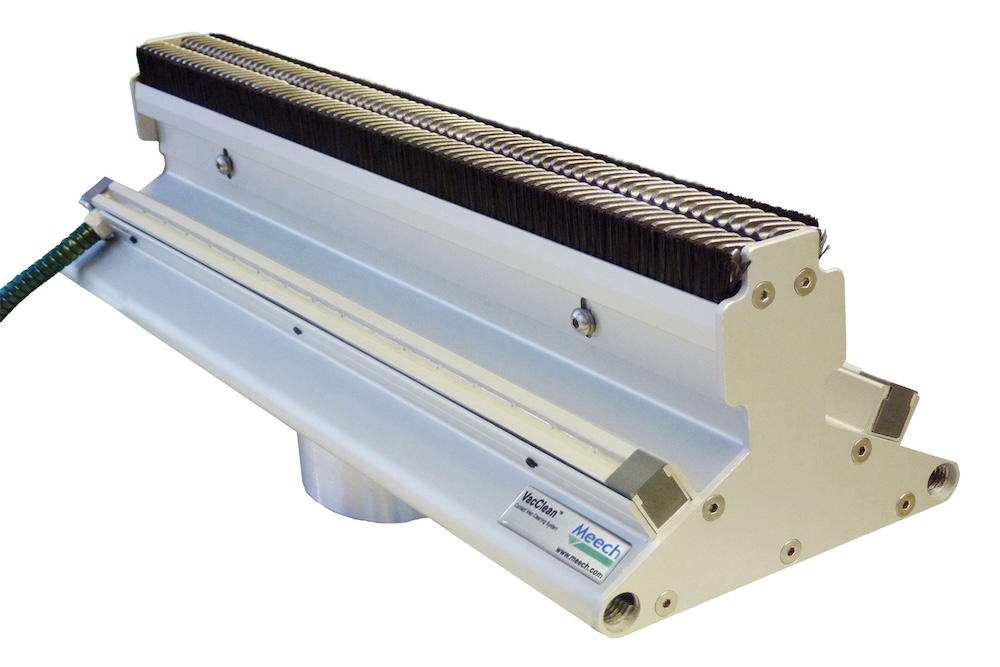

Als weltweit führender Hersteller von Hochleistungsgeräten zur statischen Kontrolle und Bahnreinigung hat Meech ein speziell angepasstes System entwickelt, um dieses Problem zu lösen. Basierend auf der bewährten VacClean-Lösung kombiniert das System programmierbare Ionisationsstäbe mit turbulenten Vakuumluftströmen durch hochpolierte, reibungsarme Kontaktplatten. Es hat sich bereits als äußerst effektiv bei der Entfernung von Verunreinigungen erwiesen und kann an unterschiedliche Produktionsanforderungen angepasst werden.

„Ein frühzeitiges Bewusstsein für statische Aufladung und Kontaminationsbeseitigung in MDO-Produktionslinien ermöglicht eine schnellere und erfolgreichere Produktion, indem verhindert wird, dass Verunreinigungen von Beginn an in die Materialien eingebacken werden,“ fasst Atkinson zusammen.

Meech bietet Audits zur Bewertung der Auswirkungen statischer Aufladung und Kontamination an und wird auf der ICE in München vom 11. bis 13. März am Stand 330 vertreten sein. Zusätzlich hält Meech täglich um 11:30 Uhr eine Präsentation über statische Kräfte in neuen Blasfolientechnologien am Messestand.

Über Meech International

Der Hauptsitz von Meech International befindet sich in Witney, nahe Oxford, Großbritannien. Das Unternehmen ist ein weltweit führender Anbieter von Lösungen zur statischen Kontrolle und Oberflächenreinigung. Die Produkte werden in Großbritannien und den USA hergestellt und können sowohl in neue Fertigungsanlagen integriert als auch nachträglich in bestehende Produktionslinien eingebaut werden, um Effizienz, Qualität und Sicherheitsstandards zu verbessern.

Meech entwickelt, fertigt und testet seine Produkte in-house, um höchste Standards in Technik, Leistung und Kundenservice zu gewährleisten. Das Unternehmen genießt weltweit einen hervorragenden Ruf für Qualität und Zuverlässigkeit.